В ветрогенераторах с постоянными магнитами используются спеченные постоянные магниты NdFeB с высокими магнитными характеристиками и достаточно высокой коэрцитивной силой, чтобы избежать магнитных потерь при высоких температурах. Срок службы магнита зависит от материала основы и антикоррозионной обработки поверхности. Антикоррозионная обработка магнитов NdFeB должна начинаться с момента их изготовления.

I. Введение

Ветряная турбина с прямым приводом на постоянных магнитах использует рабочее колесо вентилятора для непосредственного приведения во вращение генератора, что устраняет необходимость в традиционном для асинхронных ветряных турбин с двойным питанием переменного тока редукторе для увеличения скорости, позволяет избежать выхода из строя редуктора и операций по его обслуживанию в процессе работы. В то же время в ветротурбине с постоянными магнитами используется возбуждение от постоянных магнитов, отсутствует обмотка возбуждения, нет контактных колец и щеток на роторе, поэтому конструкция проста, а работа надежна. В 1993 году для компании Enercon GmbH в Германии была разработана первая крупномасштабная ветротурбина с прямым приводом на постоянных магнитах. Развитие ветроэнергетики и ветротурбин с постоянными магнитами идет бурными темпами. Общий уровень китайских ветроустановок с постоянными магнитами вышел на передовые позиции в мире.

Ветрогенераторы работают в очень жестких условиях и должны выдерживать жару, холод, песок, влажность и даже соляной туман. Расчетный срок службы ветроустановок обычно составляет двадцать лет. В настоящее время спеченные постоянные магниты NdFeB используются как в небольших ветроустановках, так и в ветроустановках мегаваттного класса с постоянными магнитами. Поэтому выбор магнитных параметров постоянных магнитов NdFeB и требования к коррозионной стойкости магнитов очень важны.

2, Типичные магнитные свойства спеченного NdFeB для ветротурбин с постоянными магнитами

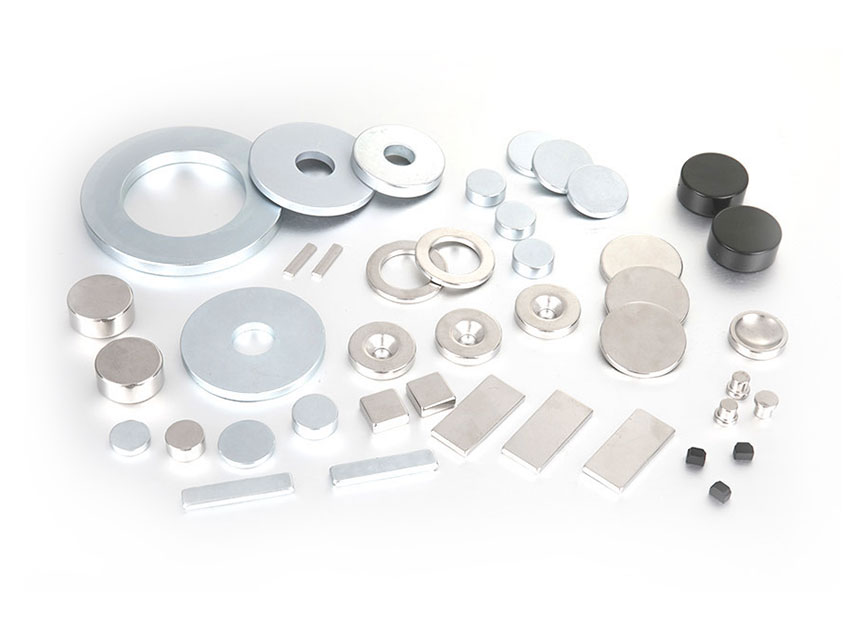

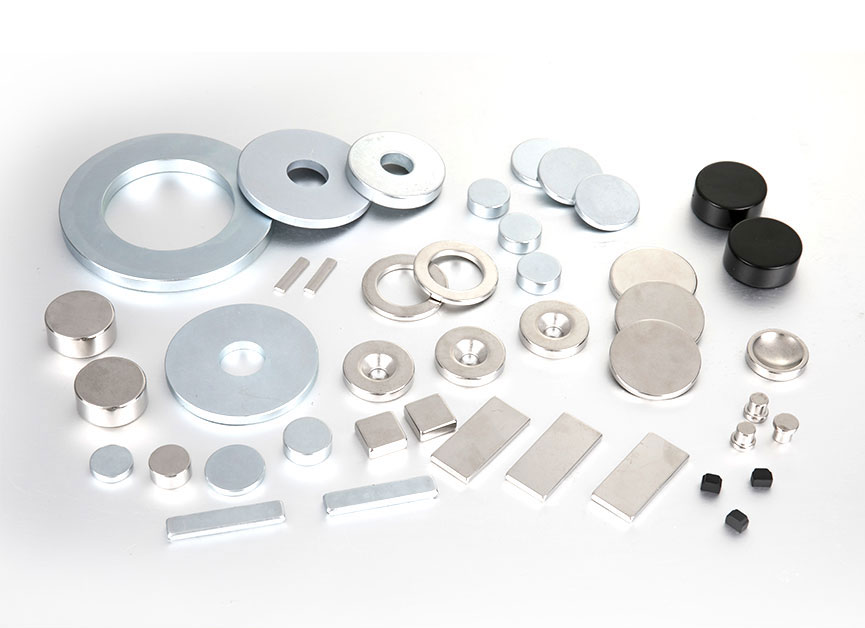

Постоянные магниты NdFeB известны как редкоземельные постоянные магниты третьего поколения, которые являются постоянными магнитными материалами с самыми высокими на сегодняшний день магнитными свойствами. Основной фазой спеченного сплава NdFeB является интерметаллическое соединение Nd2Fe14B, а его поляризация намагниченности насыщения (Js) составляет 1,6 Т. Поскольку спеченный сплав NdFeB PM состоит из основной фазы Nd2Fe14B и зернограничной фазы, а ориентация зерен Nd2Fe14B ограничена условиями процесса, остаточная намагниченность магнитов в настоящее время может достигать 1,5 Т. Немецкая компания Vacuumschmelze GmbH получила самую высокую магнитную энергию. Немецкая компания Vacuumschmelze GmbH производит магниты NdFeB с максимальным произведением магнитной энергии (ПМЭ) 57 МГнэ. Отечественные производители NdFeB могут выпускать магниты класса N50 с максимальным BH 53MGOe. (Примечание: Данная статья была опубликована в 2010 году. С развитием технологий на рынке появились магниты марки N54 с максимальной магнитной энергией 55 МгОэ). Увеличение ориентации зерен и плотности магнита по сравнению с увеличением содержания сплава может повысить максимальное энергетическое произведение магнита, однако оно не превысит теоретическое максимальное энергетическое произведение 64 MGOe для монокристалла Nd2Fe14B.Jinluncicai.com является ведущим производителем и заводом, поставляющим широкий спектр магнитов и материалов NdFeb. Увеличение ориентации зерен и плотности магнита может увеличить максимальное энергетическое произведение магнита, однако оно не превысит теоретического значения 64 MGOe для максимального энергетического произведения монокристалла Nd2Fe14B.Jinluncicai.com является ведущим производителем и заводом-поставщиком магнитов и материалов серии NdFeb. Увеличение ориентации зерен и плотности магнита может увеличить максимальное энергетическое произведение магнита, однако оно не превысит теоретического значения 64 MGOe для максимального энергетического произведения монокристалла Nd2Fe14B.Jinluncicai.com является ведущим производителем и поставщиком магнитов и материалов серии NdFeb.

Кривая размагничивания NdFeb при комнатной температуре похожа на прямую линию. Поэтому при проектировании двигателей с постоянными магнитами для получения высокой магнитной плотности воздушного зазора часто выбирают высокосортный NdFeb (т.е. с высоким (BH)max). При работе двигателя из-за наличия переменного размагничивающего поля и размагничивающего действия мгновенного большого тока при резком изменении нагрузки необходимо выбирать магниты NdFeB с достаточно высокой коэрцитивной силой.

Добавление в сплав таких элементов, как диспрозий (тербий), увеличивает наделенную коэрцитивную силу (jHc) NdFeB, но при этом соответственно уменьшается реманентность магнита (Br). Поэтому при создании высокоэффективных NdFeB-магнитов для ветрогенераторов учитываются их коэрцитивная и реманентная намагниченность.

3、 Температурная стабильность постоянных магнитов NdFeB

Ветровые турбины работают в естественных условиях и подвергаются сильному нагреву и охлаждению; в то же время потери в двигателе могут привести к повышению его температуры. Спеченные магниты NdFeB, приведенные в таблице, могут работать при температуре 120°C. Температура Кюри сплава NdFeB составляет около 310°C. Когда температура магнита превышает температуру Кюри, магнит становится нестабильным. Когда температура магнита превышает точку Кюри, он превращается из ферромагнетика в парамагнетик. Ниже температуры Кюри остаточный магнетизм NdFeB уменьшается с ростом температуры, и его температурный коэффициент остаточного магнетизма α(Br) составляет -0,095~-0,105%/°C. Коэрцитивная сила NdFeB также уменьшается с ростом температуры, и его температурный коэффициент коэрцитивной силы β(jHc) составляет -0,54~-0,64%/°C. При выборе подходящего форсирования магнит сохраняет достаточно высокую коэрцитивную силу при максимальной рабочей температуре, на которую рассчитан двигатель; в противном случае произойдет потеря намагниченности.

Постоянные магнитные свойства и коэрцитивная сила постоянных магнитов NdFeB являются взаимодополняющими. Добавление в сплав тяжелых редкоземельных элементов диспрозия (Dy) и тербия (Tb) значительно повышает коэрцитивную силу магнита. С увеличением коэрцитивной силы соответственно уменьшаются величина остаточной намагниченности и максимальное произведение магнитной энергии. Очевидно, что при выборе магнитов для ветрогенераторов с высокой коэрцитивной силой приходится жертвовать остаточной намагниченностью и максимальным магнитным энергопродуктом.

4, согласованность магнитных свойств NdFeB-магнитов для ветроэнергетики

Магниты NdFeB изготавливаются по специальной технологии порошковой металлургии, основной процесс производства проходит в защитной атмосфере или вакууме. Необработанные заготовки NdFeB прессуются в очень сильном (~1,5 Т) магнитном поле. Размеры магнитов NdFeB ограничены этими особыми технологическими условиями.

В крупных ветровых турбинах с постоянными магнитами обычно используются тысячи магнитов NdFeB, причем каждый полюс ротора состоит из множества магнитов. Согласованность полюсов ротора требует согласованности магнитов, как с точки зрения допусков на размеры, так и с точки зрения магнитных свойств. Так называемая согласованность магнитных свойств включает в себя небольшие отклонения магнитных свойств от одного индивидуума к другому, а также однородность магнитных свойств отдельных магнитов.

Существует два типа магнитных свойств: кажущийся и собственный. Так называемый кажущийся магнетизм магнита может быть измерен по его потоку в разомкнутой цепи и напряженности поверхностного магнитного поля. Кажущийся магнетизм магнита связан с формой и состоянием намагниченности магнита. Внутренние свойства магнита проверяются путем измерения кривой размагничивания образца. Кривая размагничивания является частью петли гистерезиса, которая отражает свойства обратимости намагниченности материала постоянного магнита. Измерение кривой размагничивания образца магнита предполагает, что перед измерением образец должен быть насыщен намагниченностью.

Для проверки однородности магнитных свойств одного магнита необходимо разрезать его на несколько небольших частей и измерить их кривые размагничивания. В процессе производства для проверки однородности магнитных свойств печи необходимо взять образцы магнитов из разных частей печи спекания и измерить кривые размагничивания образцов. Поскольку измерительное оборудование очень дорого, практически невозможно гарантировать целостность каждого измеряемого магнита. Поэтому проверить все изделия не представляется возможным. Постоянство магнитных свойств NdFeB должно обеспечиваться производственным оборудованием и контролем технологического процесса.

5、Коррозионная стойкость NdFeB

Сплав NdFeB содержит активные редкоземельные элементы, которые легко окисляются и ржавеют. В случае применения, если NdFeB не заключен в капсулу и не изолирован от воздуха и воды, поверхность NdFeB нуждается в антикоррозионной обработке. К распространенным антикоррозионным покрытиям относятся никелирование, цинкование и электрофоретическая эпоксидная смола. Обработка поверхности фосфатированием может предотвратить ржавление NdFeB в относительно сухой среде в течение короткого периода времени.

Редкоземельные интерметаллические соединения могут реагировать с водородом при определенном давлении и температуре. NdFeB поглощает водород с последующим выделением тепла и разрушением. Водородное дробление при производстве NdFeB позволяет использовать эту особенность. С точки зрения использования водородное дробление NdFeB вредно. Строго говоря, коррозия NdFeB начинается с его обработки. Обезжиривание после резки и шлифовки, травление перед нанесением покрытия, процесс нанесения покрытия - все это влияет на поверхностный слой NdFeB. Неправильная технология обработки может привести к ухудшению качества покрытия (например, к появлению точечных отверстий) и плохому сцеплению поверхностного слоя NdFeB с гальваническим покрытием.

Следует отметить, что хотя магнитные свойства магнитов NdFeB одной и той же марки, выпускаемых разными производителями, в принципе одинаковы, но в составе сплава будут различия, особенно сильно может отличаться микроструктура магнитов. Магниты с отличными эксплуатационными характеристиками и коррозионной стойкостью характеризуются мелким и равномерным размером зерна и высокой плотностью магнитов. На приведенных ниже двух металлографических фотографиях спеченных магнитов NdFeB левое зерно магнита мелкое и равномерное, а правое - крупное и неравномерное.

6、 Испытание надежности магнита NdFeB

Расчетный срок службы ветряной турбины составляет 20 лет, что означает, что магнитная сталь может использоваться в течение 20 лет, ее магнитные свойства не имеют значительного ослабления, и магнитная сталь не подвергается коррозии. Производители и пользователи магнитной стали для ветровых турбин могут использовать следующие методы испытаний и контроля для оценки и проверки магнита.

Испытание на потерю веса: прямоугольная доска 10 мм × 10 мм × 12 мм в качестве образца (высота 12 мм для направления намагничивания), помещенная в 2 стандартных атмосферных давления, 100% влажности, 120 ℃ окружающей среды, извлеченная через 48 ч, удаление оксидного слоя, потеря веса менее 0,2 мг/см2.

Испытание на термическое размагничивание: 120℃×4 часа, потеря потока в разомкнутой цепи менее 3%.

Испытание на тепловой удар: от -40℃ до 120℃ при высокой и низкой температуре после 3 циклов, потеря потока в разомкнутой цепи менее 3%.

Испытание на воздействие солевого тумана и испытание на воздействие температуры и влажности являются методами оценки гальванических и других антикоррозионных покрытий.

Другие физические свойства, такие как коэффициент теплового расширения, теплопроводность, удельное электрическое сопротивление и механическая прочность, в той или иной степени влияют на пригодность и надежность магнитов.

Резюме

1、В данной статье описаны магнитные параметры постоянных магнитов NdFeB для ветрогенераторов мегаваттного класса.

2、 Спеченный NdFeB с высокой коэрцитивной силой может обеспечить магниту достаточную коэрцитивную силу при высокой температуре, чтобы избежать высокотемпературного размагничивания.

3、Коррозионная стойкость магнитов для ветряных двигателей зависит не только от обработки поверхности магнита, но и от коррозионной стойкости подложки.

4、Методы испытаний надежности магнитов включают в себя испытание в невесомости, испытание на термическое размагничивание, испытание на коррозионную стойкость покрытия и т.д.

sales00@jlmagnet.com

sales00@jlmagnet.com